SMD Reflow Lehimleme Sistemleri

Kararlı, Güçlü Isı Dağılımlı Lehimleme Sistemi

Fan Ünitesi (SMT Tarafından Geliştirilmiş)

Yalıtılmış ve bakım gerektirmeyen pervaneli ve yalıtımlı 3 fazlı fan motoru. Avantajları:Frekans dönüştürücü dönüş hızını düzenler ve yazılımda izlenmesini sağlar.

• Sabit gaz akımı

• Kararlı ısı transferi

Tüm fırın için gaz geçirmezlik garantisi (10 Yıldan fazla)

• Azot kontrol ve en az oksijen konsantrasyonu için yüksek süreç kararlılığı

Fan ünitesi için 10 yıl garanti

• Güvenli lehim ve ürün kalitesi

Konveyör - Motor

Konveyör hareketi, genişlik ayarı ve yükseklik ayarı için tek motor tipi. • Tüm sürücüler için tek bir yedek parçaSürekli Ayarlanabilir Hız: 0.2-3.0 m/dk

CanBus Kontrol

• Güvenli Motor Devri

• Güvenli Proses Zamanı

• Güvenli Sıcaklık Profili

Konveyör Motor Garantisi: 10 Yıl

Konveyör - Mil Yatağı

• Az bakım gerektiren genişlik ayarlama modülü• Özel geliştirilmiş bilyalı yatak ile yatak temizleme (mil yatağı kir tutmaz)

• Mil yatağı açık kapağın uzağında olmasından dolayı en az kirlilik

• Vidalı miller ve bağlantılara kolaylıkla erişebilme

• Tüm fırınlarda aynı tip konveyör sistemi (servis verirken en az işlem)

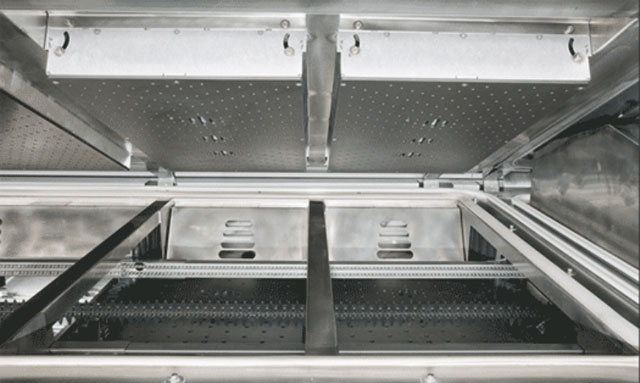

Isıtma ve Lehimleme Bölgeleri

Patentli üfleme plakası dikey üfleme sağlar. PCB üzerinde her noktaya ulaşılır ve düzenli bir şekilde ısınma sağlanır.• Kısa tahliye kanalları verimli ısı transferin sağlar.

• Düşük ortam sıcaklığında her PCB’ de aynı sıcaklık garantisi

• Tekrar dolaştırılan gaz akışı konsepti ile güvenli azot

Gaz Temizleme Prosesi - Filtre

• Basit kullanım, sezgisel çalışma• Özel alet kullanımı gerekmeyen

• Hızlı ve hatasız fırın bakımı

• Sökülüp takılması soğutma bölgelerindekine benzer

Yoğuşan sıvıyı ve kirliliği toplar;

• Damlama olmaz

• İstikrarlı ve kaliteli süreç sağlar

Filtre değişimi 5 dakikadan az sürer ve ortalama 4 haftada bir yapılır.

Gaz Temizleme Süreci - Giriş Yoğuşturma Tuzağı

Potansiyel kirlenmesi mümkün olan parçalar özel alet olmadan değiştirilebilir;• Örneğin girişteki alüminyum levhalar

Tüm fırın modelleri için tek tip parça.

• Yedek parça stok kolaylığı

Girişteki yoğuşturma tuzağı azot perdesi oluşturur, fırın içerisinde kalmış istenmeyen oksijen ile azotu yer değiştirir;

• Düşük artık oksijen oranı

• Lehimleme sırasında daha az oksitlenme

• En iyi ıslatma/lehimleme davranışı

• Yüksek lehim kalitesi

Gaz Temizleme Prosesi – ABS

• 2002 yılında SMT firmasının geliştirdiği sistemdir• Granül filtre kullanılır ve filtrenin dayanıklılığı günde 3 vardiya üretimde 1 yıldır.

• İçerdeki gaz ısıtılır ve temizlenir, ardından tekrar ısıtma bölgelerine gönderilir.

• Isıtma bölgelerindeki ısı değerlerinde herhangi bir etkilenme görülmez.

• Avantajı: enerji tasarrufu ve kolay temizlenen atık

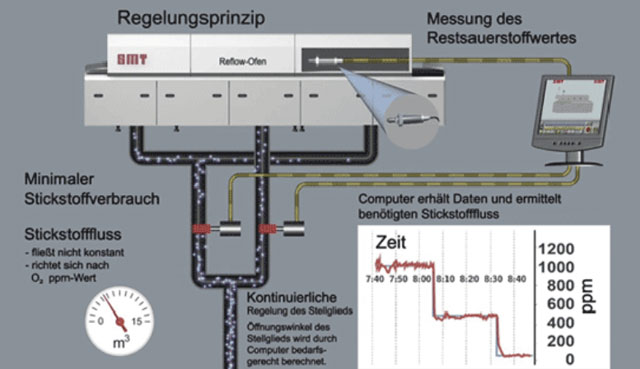

Azot Kontrolü

Sürekli gerçek zamanlı ölçüm ve lehimleme bölgesinde kalan oksijen içeriğinin gerçek zamanlı analizi.• Krem lehimin erime sürecinde mümkün olan en iyi sonuç ve kalite kontrol.

Ölçüm için gazın veya cihazın taşınması gerekmez.

• Üretim ve kalite sorunlarına ortadan kaldıran hatasız kurulum ve kullanım.

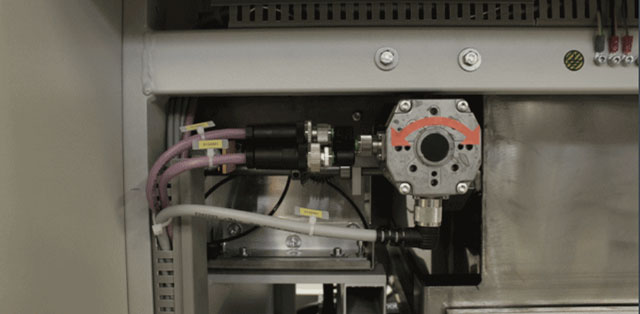

Lambda Sensör

• Sadece sensör, kablo ve kalibrasyon değerinden oluşan tek parça• Sensörün değişimi:

• Eski sensörün vidasını sökün

• Yeni sensörü takın

• Yeni kalibrasyon değerlerini girin: İşlem tamam.

• Eski sensörü kalibrasyon için SMT’ ye gönderin.

• Kolay değişim ( <10 dk);

• Sensörler yeniden kullanılabilir

• Basit değişim (müşteri tarafından da değiştirilebilir) kalite ve süreç güvenilirliği sağlar.

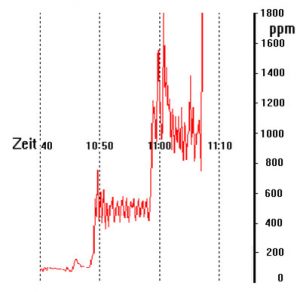

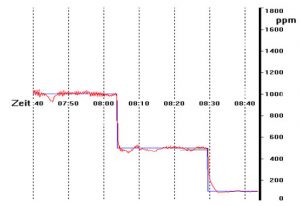

Bypass azot kontrolü

Oransal azot kontrolü

Azot Kontrolleri

Bypass azot kontrolü:Standart ölçüm yöntemleri

• Oksijen seviyesinde yüksek dalgalanmalar oluşur.

• Ürünler farklı oksijen seviyesinde ve farklı kalitede lehimlenir.

Oransal Azot Kontrolü:

Sabit oksijen oranı elde edilir; böylece:

• %20 daha az azot kullanımı sağlanır.

• Kararlı lehimleme süreçleri elde edilir; ürünler eşit kalitede lehimlenir.

Akıllı Azot Kontrolü

Sabit oksijen seviyesi: değerleri• %20 daha az azot kullanımı sağlanır.

• Kararlı lehimleme süreçleri elde edilir; ürünler eşit kalitede lehimlenir.

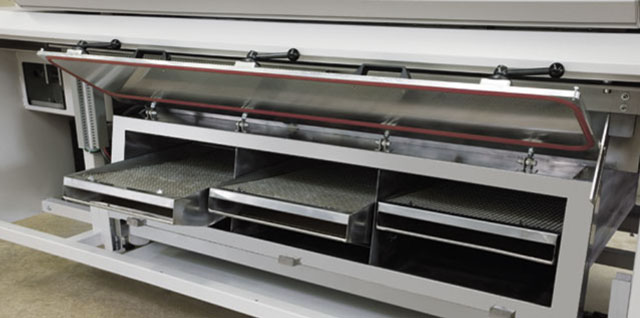

Soğutma Bölgesi

• Poka Yoke tasarım• Özel Ekipman gerekmeden kirli parçaların değişimi ve temizliği sağlanır. (değişim parça paketi dahil)

• Bakım: 4 haftada 1 saat

Soğutma Bölgesi - Filtre

• Filtreyi yedeği ile değiştirilir.• Bakım 4 haftada 1 saattir.

• Isı değiştiriciler makinede kalır (içinde temizlemek mümkün).

• Aşınma ve yıpranma olmaz.

• Değişim pratiktir, hatasız değişim sağlanır.

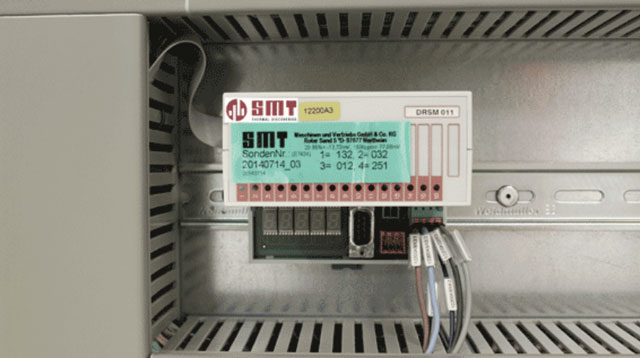

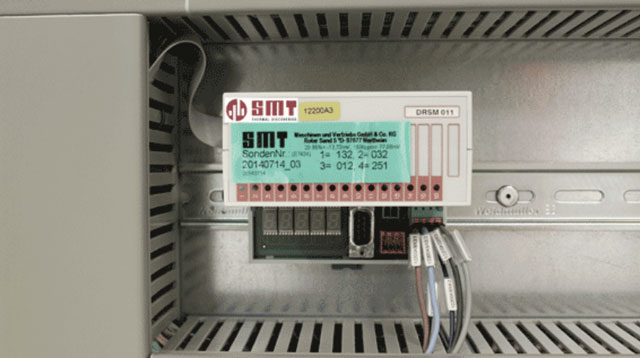

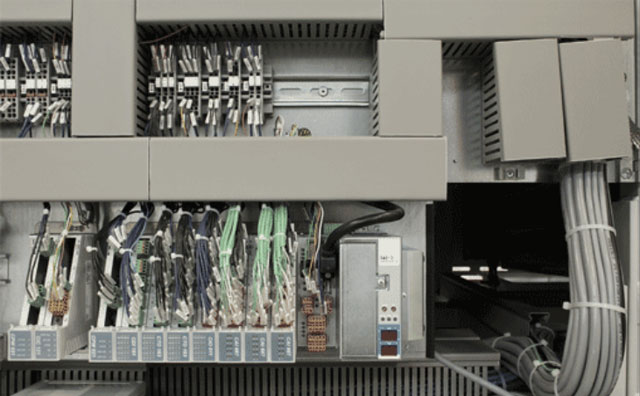

Kontrol

• Aşırı voltaj korumalı• Kısa devre korumalı

• Her makine modeli için genişletilebilir modüler sistem

• CanBus Kontrol

• Özel programlama ve adaptasyon her zaman mümkün

• Bütün kablolar tanımlı;

• Servis tespitlerinde güvenli analiz

• Şikayet durumunda güvenilir tespit ve tamir

Yazılım Arayüzü

• Kolay kullanılabilir dokunmatik ekran• Süreç oluşturmada hata azaltma

• Virüs bulaşımı ve teşebbüsü mümkün değil

• Süreç ve üretim hataları engellenmiştir

• Her konfigürasyon kısmında tüm durum parametreleri renkli gösterilir

• Hızlı müdahale ve problem tespiti

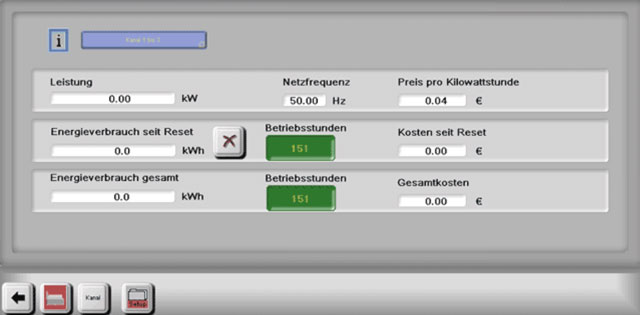

Yazılım - Enerji İzleme

• Anlık enerji kullanımı izleme,• Son sıfırlamadan sonra ortalama enerji tüketimi,

• Toplam ortalama enerji tüketimi,

• Maliyet hesabı için elektrik maliyeti girişi.

Yazılım-Azot Tüketimi

• Anlık azot kullanımı izleme,• Son sıfırlamadan sonra ortalama azot tüketimi,

• Toplam ortalama azot tüketimi,

• Üst ve alt alarm sınırı;

• Contaların gerekli bakımı erken bir şekilde fark edilebilir,

• Fırın en iyi durumda kalır,

• Maliyet hesabı için azot maliyeti girişi.

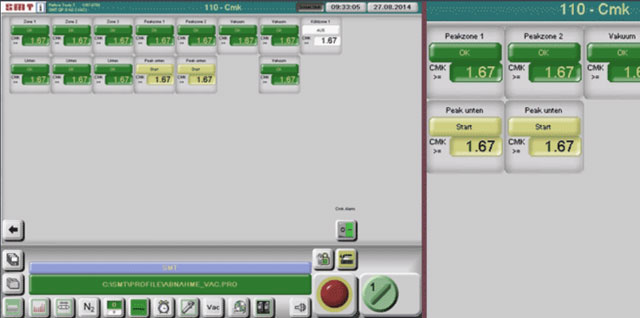

Yazılım-Cmk Değerlendirme

Cmk değeri, makine kabiliyetinin sınıflandırmasını gösteren süreç kararlılığı değeridir. Cmk değeri sürekli ölçülen sıcaklık değeri, hız ve ppm temelinde hesaplanır, değerler MDS dosyasına kaydedilir.Sistem Cmk değeri 1.67’ye ulaşıncaya operasyon moduna geçmez; Cmk değeri 1.67’nin altına düşerse PCB alımı durdurulur.

Sıcaklık ısıtma bölge başına ölçülerek Cmk değeri hesaplanır ve süreç kararlılığı kontrol altında tutulur.

Yazılım-Koruma Yazılımı (Guard software)

• Süreç kararlılığını sağlamaya her bölge için 2 adet sıcaklık sensörü (Thermocouple) katkıda bulunur.• Özellik: PCB öncesi ve sonrası 1’er sensör

• İlk sensör giriş tarafına, ikinci sensör çıkış tarafına yerleştirilir.

• İki sensör arasında oluşacak sıcaklık farkı ile süreçteki karasızlık derhal yakalanabilir.